Modernização da indústria nas estepes uzbeques

Esta é a quarta fábrica de ácido nítrico de grande capacidade construída pela empresa suíça Casale SA usando sua tecnologia DualPURE, Dual Pressure, "projetada para eficiência energética e baixo índice de emissões", diz Idrisov, Vice-Diretor do Estabelecimento Permanente da Casale no Uzbequistão. Especialista na produção de fertilizantes e produtos químicos, a Casale foi premiada com um contrato EPC de montante fixo para um projeto turnkey pela JSC Navoiyazot, a maior empresa química do Uzbequistão. A construção inicial começou em 2018 e, graças a uma abordagem criativa para o comissionamento durante um confinamento nacional da COVID-19, a instalação vem operando de forma constante desde junho de 2020.

A história da JSC Navoiyazot remonta a 1964 e ao tempo de Khrushchev e da União Soviética. Já então, a empresa se especializou na produção de reagentes químicos, bens de consumo e química de baixa tonelagem. Seu principal foco, no entanto, são os fertilizantes minerais à base de amônia, nitrogênio-fósforo ou ácido nítrico. Hoje, a empresa emprega cerca de 10 mil pessoas, um fator importante para a jovem cidade de Navoiy, que foi recém-fundada em 1958 e tem pouco mais de 133 mil habitantes.

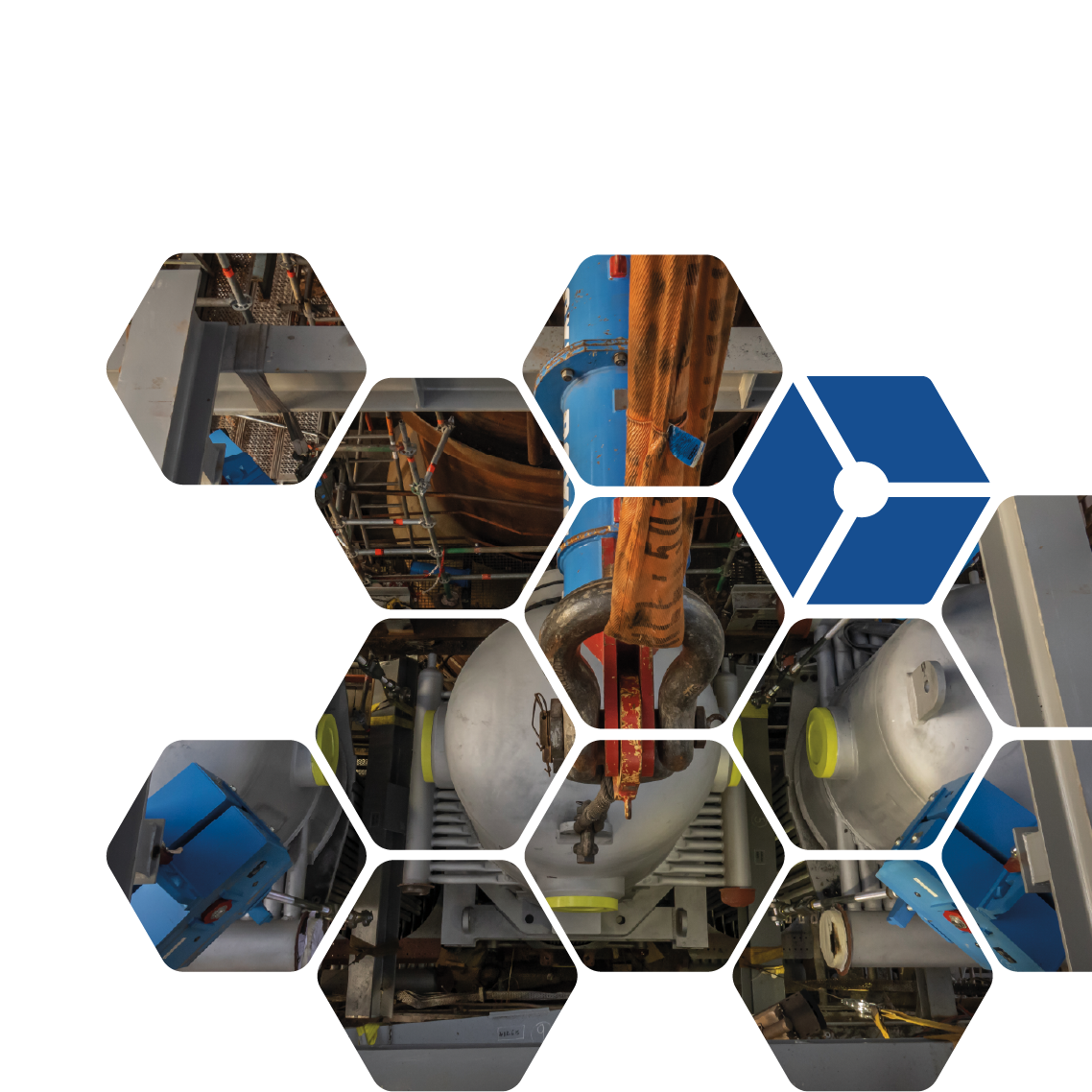

No coração da instalação está um conjunto de compressores de quatro partes (à direita) projetado para reduzir o consumo de energia. A nova instalação, que custou US$ 216,6 milhões e produz 500 mil toneladas métricas de ácido nítrico anualmente, criou mais de 120 novos empregos, e especialistas e recursos locais foram usados durante a construção, com cerca de 50% da equipe vindo do próprio Uzbequistão. O projeto faz parte de um esforço maior de modernização para aumentar a produção e reduzir o impacto ambiental da indústria química do país, uma pedra angular da economia uzbeque. Usado principalmente para o cultivo de algodão (o Uzbequistão é o sexto maior produtor de algodão do mundo) está prevista a exportação de mais fertilizantes minerais.

Projetado para eficiência e meio ambiente

A peça central da instalação é um conjunto de compressores de quatro partes instalado pela MAN Energy Solutions, localizado em um edifício azul brilhante e fácil de identificar que se parece com um cubo de brinquedo em uma malha de tubos e cabos. O trem permite velocidades de rotação mais altas, reduzindo a pegada energética, um fator importante na lucratividade da instalação. "Outra característica técnica distintiva", acrescenta Idrisov, "é o uso de um único queimador de oxidação de amônia, o que simplifica o layout com uma gestão de gaze mais fácil." E a empresa usou um layout simplificado de catalisadores secundários e terciários para melhorar a função de redução da instalação.

Para reduzir ainda mais o impacto ambiental da instalação, a Casale incluiu uma moderna unidade de tratamento de água que foi comissionada remotamente junto com o trem de compressor, o catalisador de queimador e o catalisador de reator.

"Nosso foco era reduzir a quantidade de amônia necessária para produzir uma tonelada do produto e aumentar a exportação de vapor", explica Idrisov. "Por isso, escolhemos a tecnologia de dupla pressão como solução para garantir um baixo consumo específico de amoníaco com as menores emissões possíveis e para promover o funcionamento seguro da instalação." O consumo específico de amônia da instalação é de 283 kg por tonelada. "No momento, somos melhores do que este indicador porque estamos consumindo menos de 280 quilos por tonelada." Idrisov acrescenta: "Também estamos em uma posição superior em termos de emissões." O requisito era ter menos de 50 partes por milhão de emissões de gases NOX e gases N2O, permanecendo abaixo de 3 partes por milhão para amônia. Os números reais são 30 e 20 respectivamente, com menos de 1 parte por milhão para amônia."

A redução das emissões é possível graças à tecnologia DualPURE da Casale. Com base em 50 anos de experiência em desenvolvimento, a tecnologia Dual Pressure oferece baixos custos operacionais em relação ao consumo específico de amônia (como NH3/MT HNO) e perdas de metais preciosos, garantindo alta exportação específica de vapor/energia. Instalado em mais de 70 instalações no mundo inteiro, o processo de ácido nítrico DualPURE da Casale é um dos principais players do mercado mundial de ácido nítrico, conhecido por sua eficiência e confiabilidade. A conclusão bem-sucedida do processo de ácido nítrico na instalação de Navoiy, no entanto, é de particular interesse, pois a pandemia de COVID-19 continua a atrasar ou, até mesmo, interromper projetos de construção em todo o mundo.

Um grupo multinacional de engenheiros e especialistas se reuniu para manter o projeto em execução durante um confinamento nacional contra a COVID-19.

Conseguimos verificar a instalação em muitas partes pela Internet e concluir a fase final por meio de comissionamento remoto.

Giovanna Roviello, Engenheira de Processos, Casale SA

comissionamento durante a pandemia:

"Tudo estava indo conforme o planejado", diz Giovanna Roviello, "Já havíamos concluído parte do comissionamento a frio, mas a pandemia de COVID-19 frustrou nossos planos. Isso foi em março. Nossa equipe teve que deixar o Uzbequistão o mais rápido possível." Encontramos Roviello em um lugar que teve papel crucial na conclusão da instalação de ácido nítrico: a Internet. Engenheira de processo na Casale, acompanhou todo o andamento da nova instalação. "A pandemia colocou em risco o comissionamento planejado", afirmou ela. Uma catástrofe econômica para o cliente e os investidores estava se aproximando.

O que fazer em uma situação tão imprevista? Foi tomada a decisão de seguir por um caminho nunca antes trilhado por uma instalação dessa complexidade. A Casale rapidamente formou uma equipe em Navoiy, contando com o suporte de seu departamento de engenharia nos escritórios de Lugano, Suíça, e Praga, República Tcheca, além da colaboração dos principais fornecedores. "Era um grupo multinacional de profissionais", diz Roviello, da Suíça, República Tcheca, Alemanha, Itália e Espanha, trabalhando perfeitamente com a equipe local que manteve o projeto em execução.

"Ainda parece um pouco insano", diz Roviello. "Mas conseguimos verificar a instalação em muitas partes pela Internet e concluir a fase final por meio de comissionamento remoto." A Casale dirigiu e supervisionou o comissionamento remoto do catalisador do queimador de amônia, do catalisador do reator de redução e da unidade de tratamento de água. E com a ajuda dos especialistas da MAN Energy Solutions, na Alemanha, o trem de compressores foi totalmente acionado por meio de comissionamento remoto pela Internet: uma novidade no setor. Roviello sorri. A fábrica de ácido nítrico continua funcionando sem complicações, apesar da pandemia em andamento, graças à engenharia de primeira categoria e à forte vontade de assumir riscos quando necessário. E é aí que reside um pouco de poesia, afinal.